Il Dispositivo per la ripresa e la resilienza (Regolamento UE 241/2021) stabilisce che tutte le misure dei Piani nazionali per la ripresa e resilienza (PNRR) debbano soddisfare il principio di “non arrecare danno significativo agli obiettivi ambientali”. Tale vincolo si traduce in una valutazione di conformità degli interventi al principio del “Do No Significant Harm” (DNSH), con riferimento al sistema di tassonomia delle attività ecosostenibili indicato all’articolo 17 del Regolamento (UE) 2020/852.

Vediamo la valutazione del rispetto dei principi DNSH applicata a un lavoro di riqualificazione di una pista di atletica leggera, con l’attenzione particolare ai materiali di rifiuto derivati dalla rimozione del vecchio manto e alla scelta dei prodotti di nuova installazione.

Speciale Green Building / La valutazione DNSH nella rigenerazione di una pista di atletica

Lavori di rigenerazione e di adeguamento degli impianti sportivi presso lo stadio Dante Merlo di Vigevano

PNRR – Missione 5 inclusione e coesione – Componente 2 “infrastrutture sociali famiglie comunità e terzo settore” (m5c2) – Misura 3 investimento 3.1 “sport e inclusione sociale” – cluster 2

Premessa storica

Lo Stadio ora intitolato al compianto Presidente dell’Atletica “Dante Merlo” fu costruito all’inizio degli anni ’30 del secolo scorso con un tipico aspetto architettonico dell’epoca: vetrate alte e strette, scale con ringhiere liberty, leggerezza e sfuggevolezza delle linee architettoniche unite al rigore classico del periodo. È un edificio sottoposto alla tutela della Soprintendenza alle Belle Arti e come tale difficilmente modificabile nei suoi elementi considerati “storici”.

All’inizio del campionato di calcio 1935-1936, terminato il nuovo campo e le tribune con capienza circa 20.000 spettatori, la Società calcistica “Vigevano 1921” iniziò ad utilizzarlo per il Campionato di Serie B.

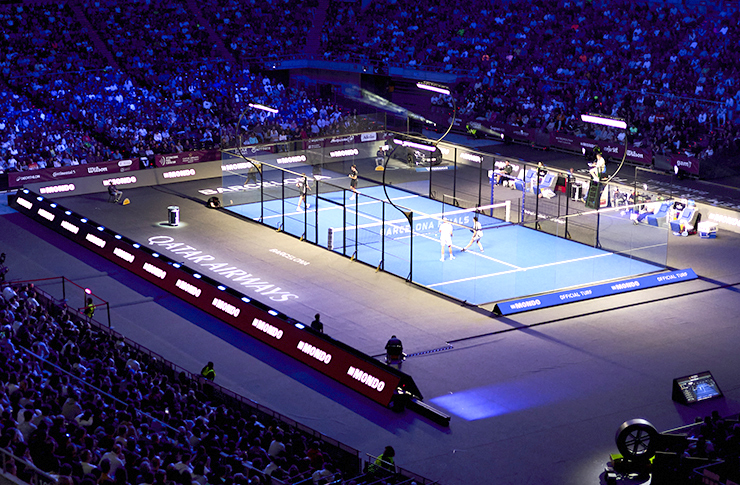

All’interno di questo storico impianto sportivo convivono già da tempo il calcio e l’atletica leggera; infatti oltre ad un campo da calcio regolamentare 105×65 è presente un impianto per l’atletica da 6 corsie completo di pedane per salti e lanci.

Nel corso degli anni il calcio (come purtroppo spesso capita) ha preso il sopravvento, realizzando alcuni lavori di adeguamento normativo volti però a rendere agibile il campo per il calcio, senza verificare se tali lavorazioni avrebbero in qualche modo modificato lo “stato dell’arte” dell’impianto per l’atletica.

Nell’ultimo anno, il Comune di Vigevano grazie a cospicui finanziamenti PNRR ha avuto la possibilità di mettere mano in maniera significativa a questo storico Stadio, privilegiando l’attività dell’atletica leggera.

Questo ha significato non solo mettere a norma tutte le padane anche rispetto al campo centrale di gioco, ma ragionare su migliorie e nuove pedane da affiancare a quelle esistenti per migliorare l’efficienza e garantire una numerosa partecipazione giovanile. Obiettivo importante è stato anche quello di rendere l’impianto godibile sportivamente da ogni tipo di abilità.

Lo stato dei luoghi

Dai sopralluoghi effettuati preliminarmente si è potuto verificare come lo Stadio nel corso degli anni sia stato un po’ alla volta “inglobato” nel tessuto urbano dell’area residenziale che ruota intorno a Viale Montegrappa. Gli spazi interni (tutto sommato generosi) rimangono però ancorati al progetto inziale degli anni ’80, quando la vecchia pista venne “ammodernata” con l’utilizzo di un manto prefabbricato in gomma vulcanizzata del tipico colore terra bruciata, dotata di 6 corsie con doppio rettilineo per le corse di velocità, doppia pedana del salto in lungo/triplo parallela al campo da calcio e posizionata fronte tribuna coperta, una lunetta per il salto in alto a nord-est che comprende anche il salto con l’asta e la pedana del giavellotto, mentre a sud-ovest la zona dei lanci (martello/disco) e del getto del peso.

Nei primi anni 2000 sia la pista che le pedane iniziavano a dare segnali di consunzione; per tale motivo si procedette previa preparazione del manto esistente ad incollarci sopra un nuovo manto in una forma di “retopping”, utilizzando un nuovo manto prefabbricato della stessa casa produttrice, scegliendo questa volta il bicolore alternato rosso-azzurro per la pista ed il rosso per le pedane dei salti in estensione, la corsia dei 3.000 siepi e la lunetta.

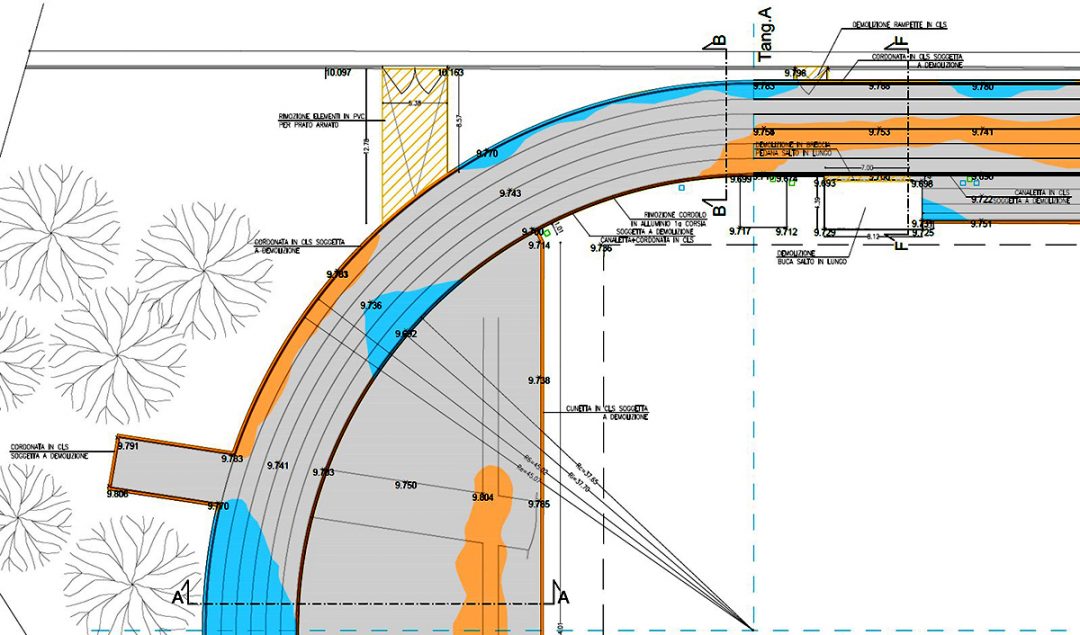

Dal punto di vista dimensionale non si ravvisavano particolari carenze; sono state riscontrate invece alcune criticità che riguardavano: la mancanza delle appendici di arrivo ai rettilinei, cedimenti nella fossa dei 3.000 siepi, il posizionamento di alcune canalette, e problemi di vicinanza alla pista di alcuni ostacoli.

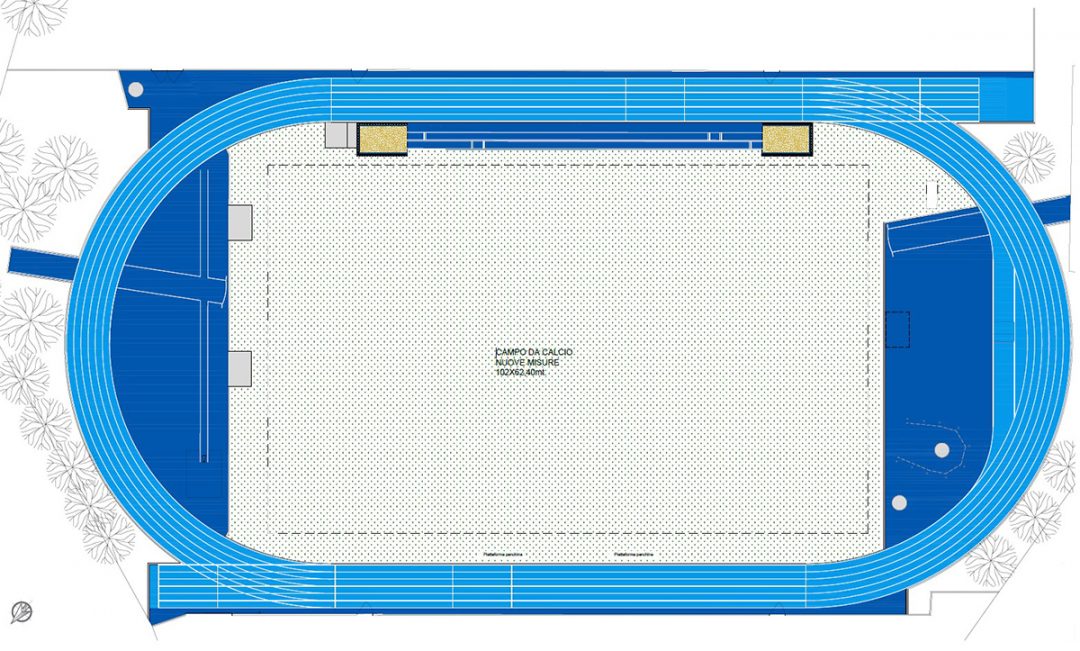

Attraverso la riduzione del campo di calcio (ora portato a 192×62,40 m) e il riposizionamento delle pedane nelle due lunette l’impianto è stato ridisegnato risolvendo i problemi evidenziati.

Il manto sportivo

Dovendo scegliere una soluzione che al tempo stesso garantisca comfort e durabilità nel tempo considerando la necessità di installare un manto nuovo su tappetino in asfalto di nuova posa, si è optato per una soluzione tipo “sandwich” costituita da un tappetino prefabbricato SBR nero di nuova generazione impermeabile incollato al nuovo manto in asfalto e successiva finitura mediante stesura di resina bicomponente e granulo EPDM colorato a spaglio.

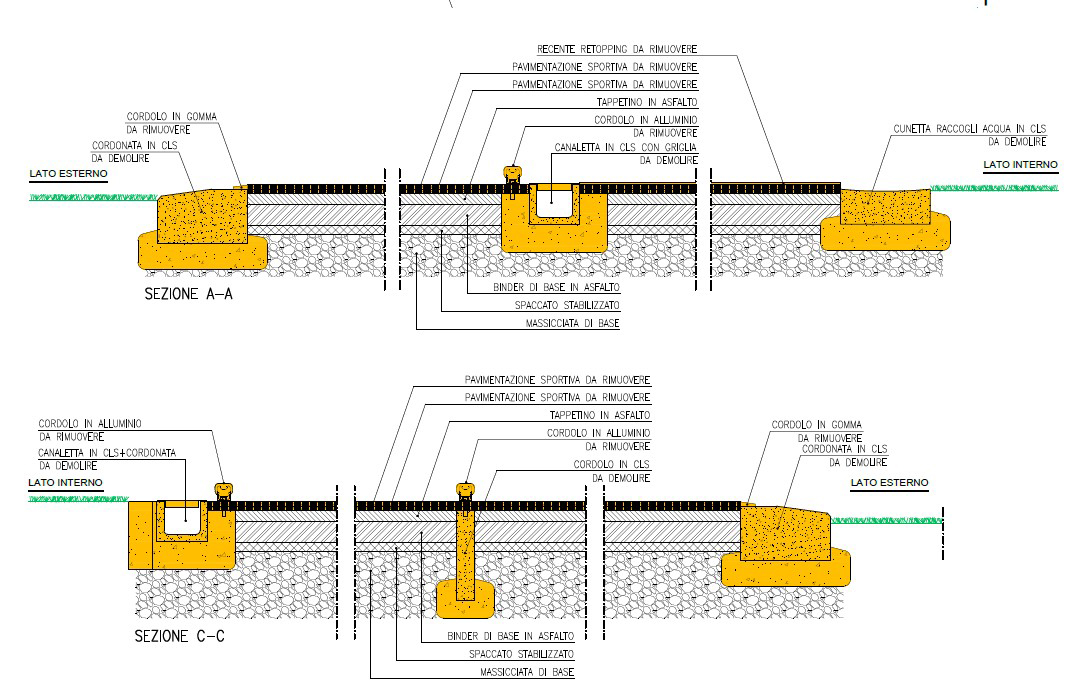

Le sottostrutture seguono la “classica” stratigrafia, ovvero prima un ghiaione compattato a strati, poi un ghiaietto stabilizzato per creare i piani con le giuste pendenza, poi il binder in asfalto di base che raccorda l’asfaltatura esistente evidenziando gli eventuali punti da fresare o riportare.

Successivamente si è proceduto con la stesura di un tappetino di finitura in asfalto da 3/3,5cm. il più possibile chiuso, opportunamente rullato, che garantisce un fondo omogeneo e compatto; tale stesura viene di fatto “guidata” dal bordo esterno realizzato con la cordonata stradale “sdraiata” e dal bordo interno realizzato con la cordonata pedonale “verticale”.

Dopo aver atteso un corretto periodo per consentire all’asfalto di espellere e ripulirsi dell’emulsione superficiale, è stata posata la pavimentazione scelta, ovvero un manto omologato IAAF tipo sandwich.

Tale manto è composto da uno strato di gomma prefabbricata riciclata SBR realizzato in rotoli avente prestazionalità costanti e uniformi, con uno spessore di 10mm., peso minimo 7,45 kg/mq, riduzione della forza minimo 30%. Il tappetino non necessita di alcun processo di impermeabilizzazione (stesura di turapori) perché garantito già dalla produzione in fabbrica. Il rotolo viene incollato al sottofondo bituminoso mediante adesivo poliuretanico bicomponente formulato in modo specifico con un consumo su asfalto denso a temperature moderate: 1,0– ,1 kg/m² circa. Lo strato superficiale finale dello spessore nominale di 3,5 mm è eseguito mediante stesura a spatola dentata sul tappetino prefabbricato in SBR di uno strato di rivestimento continuo in poliuretano bicomponente resistente ai chiodi, applicato allo stato liquido con finitura superficiale mediante semina manuale di granuli di gomma EPDM colorata con diametro controllato da 1,0 – 2,5 mm., il tutto come da Circolare FIDAL 2019 – Tipologia di fascia 1 – Punto .05.

Il rapporto DNSH

Il principio DNSH, declinato sui sei obiettivi ambientali definiti nell’ambito del sistema di tassonomia delle attività ecosostenibili, ha lo scopo di valutare se una misura possa o meno arrecare un danno ai sei obiettivi ambientali individuati nell’accordo di Parigi (Green Deal europeo).

In particolare, un’attività economica arreca un danno significativo:

1· alla mitigazione dei cambiamenti climatici, se porta a significative emissioni di gas serra (GHG);

2· all’adattamento ai cambiamenti climatici, se determina un maggiore impatto negativo del clima attuale e futuro, sull’attività stessa o sulle persone, sulla natura o sui beni;

3· all’uso sostenibile o alla protezione delle risorse idriche e marine, se è dannosa per il buono stato dei corpi idrici (superficiali, sotterranei o marini) determinandone il loro deterioramento qualitativo o la riduzione del potenziale ecologico;

4· all’economia circolare, inclusa la prevenzione, il riutilizzo ed il riciclaggio dei rifiuti, se porta a significative inefficienze nell’utilizzo di materiali recuperati o riciclati, ad incrementi nell’uso diretto o indiretto di risorse naturali, all’incremento significativo di rifiuti, al loro incenerimento o smaltimento, causando danni ambientali significativi a lungo termine;

5· alla prevenzione e riduzione dell’inquinamento, se determina un aumento delle emissioni di inquinanti nell’aria, nell’acqua o nel suolo;

6· alla protezione e al ripristino di biodiversità e degli ecosistemi, se è dannosa per le buone condizioni e resilienza degli ecosistemi o per lo stato di conservazione degli habitat e delle specie, comprese quelle di interesse per l’Unione europea.

Come già anticipato, il primo obiettivo, mitigazione dei cambiamenti climatici, contiene due regimi di verifica, che esprimono il grado di contributo atteso: Regime 1 – Contributo sostanziale; Regime 2 – Esclusivo rispetto dei principi DNSH.

L’intervento che qui verrà approfondito ricade nel Regime 1, in quanto ricomprendibile tra le “infrastrutture adibite alla mobilità personale o alla ciclologistica: marciapiedi, piste ciclabili e isole pedonali”.

Per quanto riguarda i punti 1, 5 e 6 dell’elenco, non sono pertinenti al tipo di costruzione esaminata; di seguito si elencano gli altri vincoli DNSH garantiti dal progetto.

Adattamento ai cambiamenti climatici (punto 2)

Per un impianto all’aperto “adattamento ai cambiamenti climatici” deve essere inteso come la ricerca della miglior soluzione affinché la pavimentazione degradi lentamente e possa essere utilizzata per tutti i 14 anni dell’omologazione. Per questo motivo si è ricercata una soluzione che sposasse tre elementi:

- a) materiali riciclabili o provenienti essi stessi parzialmente da riciclo (ne parleremo più avanti);

- b) possibilità di limitare al massimo l’esecuzione in opera ricorrendo alla prefabbricazione (ne parleremo più avanti);

- c) una superficie che sia in grado di creare un “filtro” tra i suoi vari componenti ed i cambiamenti climatici in corso, intesi sia come radiazioni solari intense che come precipitazioni di forte intensità, nonché sbalzi di temperature considerevoli.

La soluzione che abbiamo ritenuto in questo momento migliore nel rispondere contemporaneamente a questi quesiti (fermo restando la necessità di utilizzare una pavimentazione omologata) è quella costituita dal “sandwich misto”, inteso come assemblaggio in cantiere di due elementi: un layer inferiore prefabbricato costituito da granuli SBR ed una finitura data a spatola di resina bi-componente e granulo EPDM a spaglio.

Questa soluzione omologata a livello internazionale garantisce all’atleta un comfort di lunga durata perché verificata e testata in altri impianti per 14/15 anni con ottimi riscontri di stabilità e compattezza. La superficie viene messa sotto stress all’utilizzo di forze puntuali importanti (le scarpe chiodate degli atleti) e pertanto deve dare risposte tecniche di assoluto livello; oltre a ciò, il decadimento dei materiali dovuti ai cambiamenti climatici mette a rischio la durata del pacchetto.

La scelta di colori chiari sulle tonalità dell’azzurro permette anche di limitare l’innalzamento delle temperature a causa dell’assorbimento del calore, cosa che avverrebbe con colorazioni più scure. Il minor assorbimento unito alla frammentazione del fascio luminoso che granuli EPDM opachi riescono a creare, garantisce di limitare i surriscaldamenti estivi al minimo.

Oltre alla pista l’intervento coinvolge anche i muretti perimetrali esistenti, costituiti da elementi gettati in opera in cls (si stima da almeno 50 anni) che denotano un grado elevato di consunzione in alcuni punti; oltre a ciò si sa che l’inquinamento atmosferico ha acuito e velocizzato la carbonatazione del calcestruzzo, soprattutto se datato e quindi senza quelle “difese tecniche” che le attuali Normative in vigore (NTC 2018) impongono soprattutto ai manufatti fuori terra.

Per tale motivo non solo è stato realizzato un ciclo completo di passivazione e ricostruzione delle parti ammalorate, ma dopo aver rasato completamente l’elemento, si è proceduto con una pittura elastomerica a base di resina acrilica in grado di proteggere il muretto e preservarlo da un veloce invecchiamento, bloccando la carbonatazione in atto e proteggendolo per molti anni dagli agenti atmosferici.

Uso sostenibile e protezione delle acque e delle risorse marine (punto 3)

Tre sono gli elementi sui quali poniamo la nostra attenzione:

- l’uso sostenibile delle acque da utilizzare in cantiere evitando sprechi di risorsa idrica;

- la protezione dell’acqua da convogliare proveniente dalle aree pavimentate;

- la protezione del sottosuolo durante le lavorazioni potenzialmente invasive.

Per quanto riguarda la prima questione si è prevista l’installazione in cantiere di una cisterna senza il tappo superiore e dotata di rubinetto inferiore che possa contenere l’acqua meteorica e restituirla nei casi di necessità, quali rinfrescarsi, pulire dell’attrezzatura da sporco e polvere, bagnare alcune aree di lavorazione, inumidire dei getti per rallentarne l’essicazione.

Il secondo punto coinvolge tutto il sistema di recupero delle acque meteoriche, inteso sia come canalette che come immissione poi nel sottosuolo per dispersione; in particolare questo elemento desta maggiori preoccupazioni, in quanto le finiture delle moderne piste di atletica leggera costituite da granuli EPDM tende leggermente a “sgranarsi” con l’utilizzo intenso, portando come conseguenza l’immissione negli elementi di recupero di micro-plastiche potenzialmente nocive. Per questo motivo si è pensato inizialmente di verificare gli scarichi esistenti anche con l’utilizzo di sonde e getti a pressione, per controllarne l’efficienza; successivamente individuati i punti di sversamento controllato nel terreno, sono stati inseriti dei pozzetti by-pass di decantazione necessari a contenere l’eventuale presenza di micro-plastiche, facendole depositare sul fondo e permettendone il successivo recupero.

Il terzo punto invece si occupa di salvaguardare il terreno vegetale perimetrale alla pista dalla scarsa attenzione degli operatori; oltre al posizionamento di una striscia di telo in polietilene nastrato posto lateralmente alla resinatura su pista e pedane durante l’esecuzione, ci preoccupa la fase di mescolamento delle componenti, in quanto spesso questa operazione viene fatta in uno spiazzo “qualsiasi” senza considerare i possibili sversamenti, prima durante e dopo l’operazione. Per questo motivo è stato prolungato di circa 4 m il rettilineo iniziale (punto di arrivo dei mezzi e quindi facilmente raggiungibile) ove dopo l’asfaltatura è stato steso un doppio telo di polietilene a protezione dell’area di mescita.

Economia circolare (punto 4)

a) Gestione dei rifiuti

La gestione dei rifiuti occupa un posto cruciale in tutta la procedura DNSH, sia per la fase delle demolizioni che per quella della scelta dei materiali, di cui parleremo successivamente.

Come previsto almeno il 70% del materiale demolito deve essere destinato a riciclo e recupero, come prodotto o sottoprodotto a seconda delle particolari casistiche.

La Norma specifica molto bene come tale percentuale coinvolga soltanto i materiali considerati “NON pericolosi”, in quanto non nocivi né all’uomo né all’ambiente.

Rifiuti tossici non recuperabili

Essendoci già occupati di recuperi di impianti esistenti per l’atletica leggera ed avendo colto le problematiche legate ai manti “vetusti”, abbiamo ritenuto opportuno effettuare una campionatura completa della pista, coinvolgendo un laboratorio accreditato della zona.

La pavimentazione preesistente era composta da due strati, il primo sottostante degli anni ’90, il secondo dell’anno 2005. Si è proceduto a realizzare delle fresature sul manto, prima su quello di ultima posa, sia nella corsia blu che in quella rossa, poi sulla pavimentazione sottostante di colore rosso.

Il prelievo ha previsto dei carotaggi in situ per identificare e separare le varie stratigrafie presenti, onde capire se e dove potevano esserci elementi dannosi sull’ambiente; in particolare si è cercato di separare fisicamente il primo strato dal secondo (incollati tra di loro) per essere certi della reale composizione di ciascuno, evitando se possibile di trattarli come un corpo unico.

I risultati molto chiari hanno evidenziato quantità importanti di zinco, utilizzato da sempre come aggregante di composti in gomma e di idrocarburi, classificando il prodotto come “rifiuto tossico” H410 – H411, pericoloso in particolare se disperso nell’acqua.

Rifiuti speciali soggetti a recupero/riciclo

Eliminato dai possibili materiali di recupero il manto prefabbricato in gomma, ci si è orientati verso gli altri materiali soggetti a demolizione/rimozione. Attraverso la computazione analitica di tutti i materiali provenienti dalle demolizioni, il loro peso complessivo, la percentuale ritenuta recuperabile (per difetto) e quella complessiva recuperabile per essere mandata al riciclo, il risultato della percentuale potenzialmente recuperabile si attesta a oltre il 70%.

Terre e rocce da scavo

Per quanto riguarda le terre e rocce da scavo queste sono state suddivise in tre casistiche differenti: la prima riporta le ghiaie derivanti da demolizioni o tagli all’interno della vecchia pista dove riscontreremo il sottofondo di base (ghiaietto e ghiaione lavato); la seconda differenzia lo scavo di sbancamento in due parti, ovvero lo scotico vero e proprio (circa 15 cm) ed il terreno misto terra-ghiaia (circa 10 cm).

Sono state poi identificate tutte le zone possibili all’interno dell’impianto ove poter conferire questo materiale, differenziando le sistemazioni esterne in base alla tipologia del materiale rinvenuto.

Pertanto si è optato per portare tutta la parte ghiaiosa come base della nuova pedana del getto del peso, mentre la parte di terreno misto terra-ghiaia servirà per regolarizzare e colmare gli avvallamenti presenti nell’area di caduta del peso dopo il getto.

Per ultima la terra vegetale che serve a ritombare alcuni scavi dovuti a demolizioni (pedane peso e martello, buca lungo) e per completare alcuni spazi esterni in leggera depressione. infine le due ampie aree ad aiuole presenti a ridosso del cancello d’ingresso da viale Montegrappa sono state riempite di terreno vegetale per riportarle in quota e delimitare meglio la stradina d’ingresso in ghiaia.

b) Materiali utilizzati

È forse il capitolo più interessante nell’ambito degli impianti per l’atletica leggera. In particolar modo perché essendo pochi gli elementi che interessano l’intervento hanno anche grandi quantità.

Possiamo dividerli in quattro categorie:

- gli elementi sciolti utilizzati per le stratigrafie di base;

- gli elementi prefabbricati utilizzati per delimitare le aree interessate;

- gli elementi mescolati utilizzati per i sottofondi;

- le finiture finali.

Gli elementi sciolti per stratigrafie: si tratta di tutta la parte arida utilizzata per creare i sottofondi delle nuove pedane ed ampliare/rifare quelle esistenti; i Prezziari in parte prevedono l’utilizzo di materiali provenienti da riciclo ma dove così non fosse dovrà essere richiesto di optare per tali materiali, soprattutto per quanto riguarda le stratigrafie di base che possono essere reperite nei materiali provenienti – ad esempio – dalle demolizioni selettive.

Gli elementi prefabbricati sono molto simili a quelli utilizzati per i lavori stradali, trattandosi di cordonate in cls (per strade o per aiuole) e canalette di raccolta sempre in cls con griglia superiore in acciaio zincato; anche in questo caso dovranno avere una mescola in calcestruzzo parzialmente proveniente da siti di recupero. La prefabbricazione di fatto limita molto le lavorazioni in loco, evitando inutili formazioni di pulviscolo atmosferico, residui e frantumazioni minimali non sempre recuperabili.

Il materiale approvvigionato e poi non utilizzato, in entrambi i casi, può essere trasferito in altre lavorazioni e/o altro cantiere.

Gli elementi mescolati invece sono i sottofondi in asfalto (sia binder che tappetino) che rappresentano l’elemento più importante e delicato di una pista, essendo la base su cui incollare la finitura finale.

La loro granulometria controllata può essere comunque assortita da ghiaie provenienti da recupero o da parti di catramatura provenienti da fresature, così come previsto. L’alta percentuale di parte fine (circa 6%) di sabbie potrà essere implementata con materiale di recupero.

Tra questi materiali non dimentichiamo i rinfianchi degli elementi prefabbricati che vengono sempre eseguiti con cemento realizzato in cantiere; per questo valgono le stesse raccomandazioni fatte prima.

Le finiture finali riguardano sia la pavimentazione sportiva che i tracciamenti delle linee fatti su di essa. In precedenza ci siamo soffermati sul perché della scelta della tipologia “sandwich misto” che qui vogliamo approfondire; infatti tale scelta definisce una finitura che è per il 50% prefabbricata (il tappetino di base in SBR) e per il restante 50% eseguita in opera: La prima parte dell’intervento è molto delicata e soprattutto la parte dell’incollaggio va gestita con l’adeguata quantità di collante steso in maniera omogenea, evitando di farlo “sbordare” lateralmente; la sua corposità e densità, nonché l’asciugatura rapida dato che gli interventi vengono fatti sempre con temperature >12° concorre ad evitare spargimenti dannosi.

La finitura in resina e granulo poi viene di norma “bordata” sulle cordonate esterne con delle strisce di teli in nylon che servono a contenerne l’eventuale colatura delle resine, nonché evitare la dispersione del granulo EPDM durante lo spaglio; in questa maniera il granulo riesce ad essere recuperato.

Deve essere preparata scrupolosamente l’area di mescolamento tra le due componenti della resina per evitare dispersioni sul terreno, preferibilmente mediante teli in polipropilene di adeguato spessore; a tale scopo è stata allungata l’area iniziale del rettilineo principale, finendola con tappetino d’asfalto chiuso in maniera da avere una base sicura dove poter fare tali operazioni.

A lato della stessa è stata preparata un’area di stoccaggio dei bidoni esausti, suddivisi tra acciaio e plastica, pronti per essere resi al fornitore.

Le rifiniture laterali di pista e pedane vengono fatte a mano con semplice pennello e resina, mantenendo l’impasto.

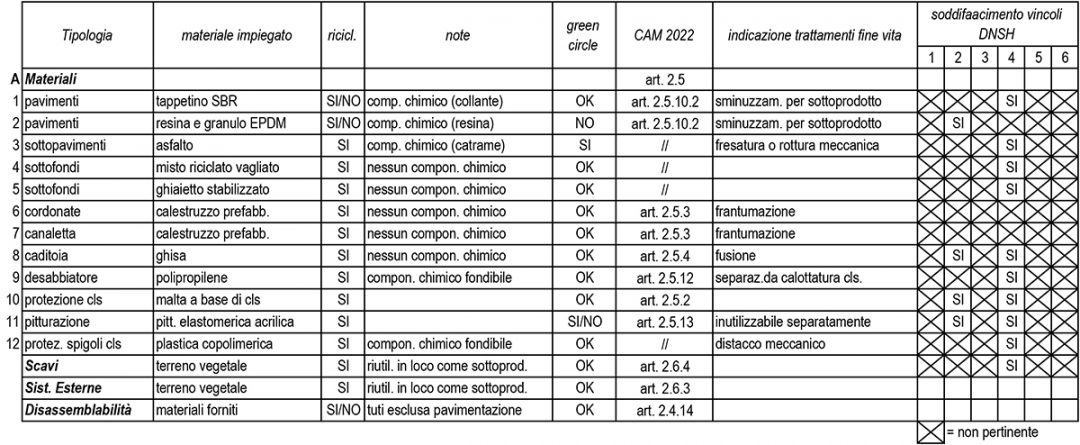

La tabella (sopra) evidenzia materiale per materiale le nuove forniture, con relativi “green circle” e rispetto degli articoli dei C.A.M., oltre alle indicazioni del trattamento iniziale e del recupero possibile a fine vita. Progettualmente sono stati scelti quasi esclusivamente prodotti NON chimici e di conseguenza diventa semplice dimostrare la perfetta riciclabilità a fine vita degli stessi e degli sfidi di lavorazione di cantiere.

Vai agli altri articoli dello speciale Green Building: