Speciale #35: superfici per l’atletica – Qualunque tipologia è ammessa purché risponda ai requisiti di carattere fisico richiesti.

Le superfici “a norma”

Riferimenti ai contenuti di questo articolo:

- World Athletics – Track and Field Facilities Manual 2019 Edition

- FIDAL – “SmarTrack” Circolare tecnica 2019 per la realizzazione degli impianti di atletica leggera

- Gianfranco Renzulli – Gli impianti e novità nel regolamento FIDAL per l’atletica leggera, l’aggiornamento della circolare tecnica (intervento in Webinar di Sport&Impianti del 16 maggio 2022).

L’utilizzo di superfici in materiale sintetico per attività sportive in generale e atletiche in particolare ha una triplice giustificazione:

- proteggere l’incolumità fisica degli atleti riducendo il possibile rischio di infortuni;

- favorire prestazioni atletiche elevate;

- garantire condizioni uniformi e costanti nel tempo di svolgimento delle attività.

A tale scopo, le caratteristiche (essenzialmente fisico-meccaniche) del manufatto in materiale sintetico devono essere note e controllate.

I requisiti dettati dalla Federazione Internazionale di Atletica (oggi World Athletics) affinché una pista di atletica possa ottenere la relativa omologazione (requisiti integralmente recepiti anche dalla Federazione Italiana di Atletica Leggera), hanno lo scopo di garantire che la superficie della pista sia idonea all’uso, consentendo il regolare svolgimento dell’attività sportiva e riducendo contemporaneamente il rischio di infortuni per gli atleti. La rispondenza ai requisiti della normativa garantisce inoltre una ragionevole uniformità delle prestazioni ottenibili in impianti diversi.

Quanto alle tipologie di realizzazione delle superfici – che siano colate in opera o prefabbricate – la WA non considera alcuna distinzione, rimandando semplicemente alla rispondenza delle singole superfici ai parametri fissati per le prove in laboratorio (resistenza a trazione, sforzo a rottura e resistenza allo scivolamento) e per le prove in sito (Assorbimento degli Urti e Deformazione Verticale), la loro accettazione, o riconoscimento o omologazione.

Solo per lo svolgimento di competizioni di atletica leggera quali Giochi Olimpici, Campionati Mondiali, Campionati Continentali e Coppe Continentali, la WA richiede e verifica come sopra, che l’impianto sportivo sia dotato di superficie sintetica “Certificata WA”; superficie che pertanto in questi casi verrà sottoposta ai test in sito ed in laboratorio per riscontrarne la rispondenza ai parametri richiesti.

Per tutte le altre tipologie di competizioni internazionali, come per tutti gli altri impianti che dovessero essere realizzati con superfici sintetiche, salvo particolari richieste dell’Ente Proprietario, la WA non esegue alcun diretto controllo sulle superfici, rimandando l’accertamento della rispondenza alle Norme WA e l’accettazione delle stesse, alle competenze delle singole Federazioni Nazionali di Atletica Leggera e alle rispettive procedure di collaudo.

I requisiti di carattere fisico

I controlli relativi ai Requisiti di Carattere Fisico vengono effettuati in sito ed in laboratorio secondo i parametri e le procedure descritte nel “Track and Field Facilities Manual – Chapter 3” (ed. 2019) della WA. Riportiamo i principali valori richiesti per i parametri fisici.

Resistenza alla trazione e allungamento percentuale a rottura

Per materiali non porosi: resistenza minima 0,5 Mpa

Per materiali porosi: resistenza minima 0,4 Mpa

Allungamento a rottura: minimo 40%

La resistenza alla trazione è il quoziente risultante dal rapporto tra il valore della forza massima, misurata prima o durante la rottura, e la sezione iniziale trasversale del provino.

L’allungamento percentuale è la variazione di lunghezza, riferita alla lunghezza iniziale misurata, che si ha in corrispondenza della massima resistenza a trazione.

La resistenza a trazione e l’allungamento a rottura del materiale che caratterizzano la superficie sono due importanti parametri di controllo della qualità del materiale utilizzato e della correttezza della procedura operativa di posa adottata (stesura, consolidamento e indurimento del manto). Poiché il materiale delle superfici sportive può essere, in generale, assimilato ad un composito costituito da granuli di gomma ed eventuali inerti legati tra loro da un legante polimerico, è molto importante verificare l’efficacia del legante utilizzato. Una resistenza a trazione non adeguata, ovvero un insufficiente legame tra i granuli di gomma, può compromettere la durabilità della superficie, favorendone il precoce danneggiamento per effetto delle normali sollecitazioni di esercizio. Gli sforzi meccanici prodotti ad esempio dall’azione delle calzature chiodate e le escursioni termiche o i fenomeni di gelo e disgelo potrebbero portare alla formazione di fessure in materiali non sufficientemente coesi.

Resistenza allo scivolamento

Coefficiente d’attrito su superficie bagnata: minimo 0,5

La resistenza allo scivolamento è indicata dall’indice delle forze di attrito che si sviluppano tra la scarpa e il pavimento o tra l’attrezzo sportivo e il pavimento.

Affinché la pratica sportiva possa essere condotta in condizioni di sicurezza, occorre verificare che la superficie offra un’adeguata resistenza allo scivolamento garantendo così un sicuro contatto tra piede e superficie. Tale aspetto è ancora più critico per quegli impianti liberamente fruibili da un’utenza dilettante e quindi spesso non dotata di calzature chiodate.

Nella valutazione della scivolosità di una superficie ad uso sportivo occorre considerare che l’attrito diminuisce in condizioni di superficie bagnata. Inoltre la goffratura superficiale di alcune superfici, specialmente nel caso di superfici prefabbricate, può dare origine a una diversa resistenza allo scivolamento in funzione della direzione di misura. Tali effetti devono essere attentamente considerati al fine di verificare che la resistenza allo scivolamento sia sempre adeguata anche nelle con dizioni più sfavorevoli.

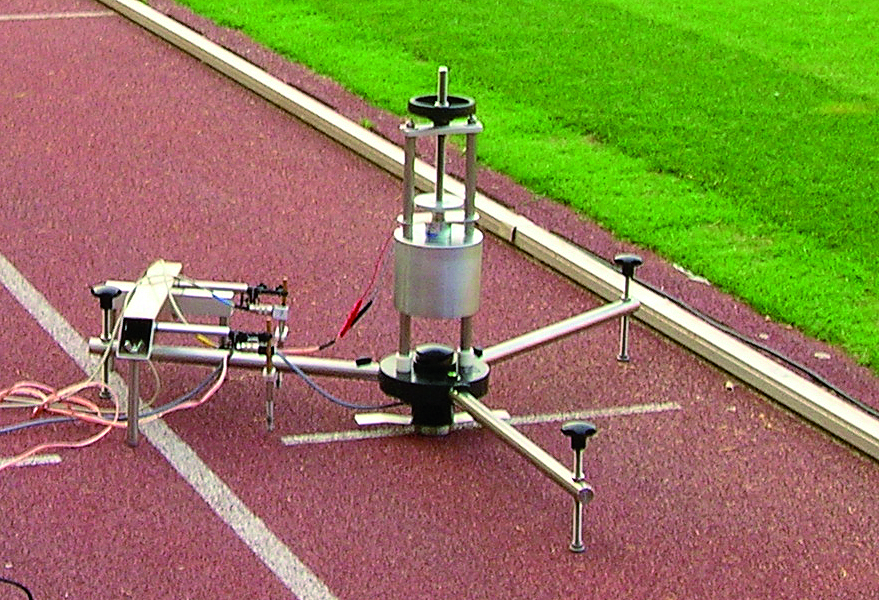

Riduzione della forza (KA)

Norma WA: minimo 35%, massimo 50%

Norma EN14877: minimo 25%

il manto sportivo deve sia garantire elevate prestazioni sia ridurre il rischio di infortuni, esigenze spesso contrapposte. Per quanto riguarda questo secondo aspetto, le sollecitazioni sulle articolazioni degli atleti sono legate alla capacità della pista di “assorbire” gli urti durante il gesto atletico.

La grandezza Riduzione di Forza (KA), è definita come rapporto tra la forza massima registrata lasciando cadere, in condizioni prestabilite, una massa sulla pista in esame e la forza massima registrata in un urto prodotto nelle stesse condizioni su una superficie rigida (cemento).

Il valore di “Riduzione della Forza” va misurato con temperature della superficie sintetica comprese tra i 10° e i 40°C, e le relative prove nono possono essere effettuate prima di 30 giorni dalla conclusione delle attività di posa e segnatura del nuovo manto e non oltre 90 giorni dalla conclusione delle stesse.

Il rispetto di quanto stabilito dalla Norma WA è dovuto per l’organizzazione di manifestazioni Nazionali ed Internazionali di livello assoluto. La FIDAL, in base a quanto prevede la norma tecnica EN14877, accetta anche superfici che presentino valori di KA fino al 25%; purché tali valori siano accettati dalla Stazione appaltante, trattandosi di una Norma Comunitaria anche su queste superfici potranno svolgersi regolari manifestazioni di atletica leggera. La classificazione dell’impianto, in questo caso, conterrà la sigla SNR (Superficie non Regolare).

Deformazione Verticale (VD)

Norma WA: minimo 0,6 mm, massimo 2,5 mm

Norma EN14877: massimo 3 mm

Anche in questo requisito di carattere fisico, l’interazione dinamica tra l’atleta e la superficie condiziona la prestazione e la sicurezza dell’atleta. È quindi fondamentale la capacità della superficie di “deformarsi” sotto l’azione dell’atleta. Un’eccessiva deformazione della superficie sintetica può minare l’integrità dell’atleta a causa dell’instabilità dell’appoggio, mentre l’indeformabilità della superficie sintetica può causare danni all’atleta in virtù di un impatto eccessivo. Le modalità di misurazione sono analoghe a quelle relative alla KA.

Vale anche per questo parametro quanto ha deciso la FIDAL in relazione alla norma tecnica EN14877, che prevede valori di VD fino a 3 mm.

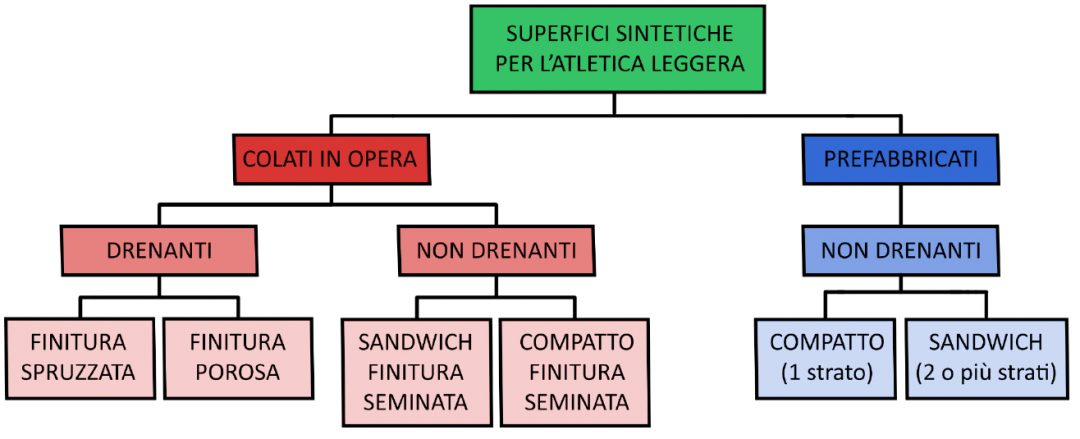

Le tipologie di superfici sintetiche

Premesso dunque che le superfici sintetiche devono rispondere a determinati parametri fisici, la World Athletics passa in rassegna le diverse tipologie costruttive, citandole a titolo esemplificativo e non esaustivo.

Il “Track and Field Facilities Manual” ricorda anche che le esigenze di specialità diverse possono essere diverse: le esigenze di superficie dei velocisti sono diverse da quelle dei corridori di lunga distanza. Inoltre, si raccomanda che le superfici sintetiche degli impianti di allenamento abbiano in genere un assorbimento degli urti superiore a quello degli impianti di gara.

Tuttavia con i grandi meeting di atletica che coinvolgono tutti gli eventi, questa “messa a punto” della pista per favorire un particolare gruppo di atleti non è accettabile: per questo motivo, tutti i sistemi di pavimentazione dovrebbero offrire un “equilibrio” di proprietà dinamiche che rappresenti un compromesso tra le varie esigenze dei diversi atleti che utilizzano gli impianti. I requisiti di prestazione stabiliti da World Athletics si basano pertanto sulle esigenze di tutti gli atleti.

Inoltre, quando gli impianti sono destinati a grandi competizioni internazionali, la superficie della pista di riscaldamento deve avere le stesse caratteristiche dinamiche della superficie della pista dell’arena principale.

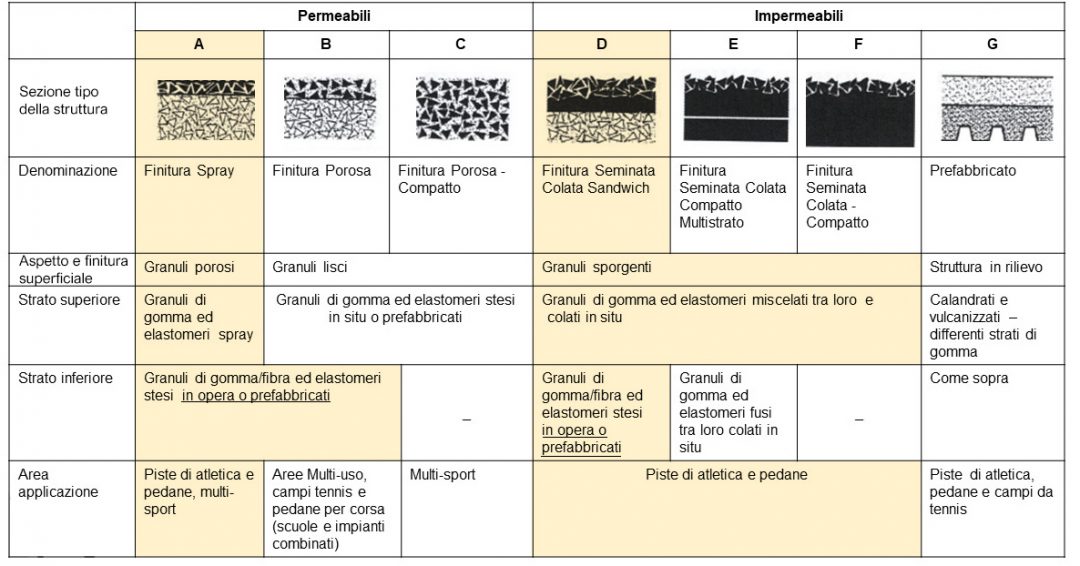

Le descrizioni che seguono sono quelle riportate dal citato manuale della WA.

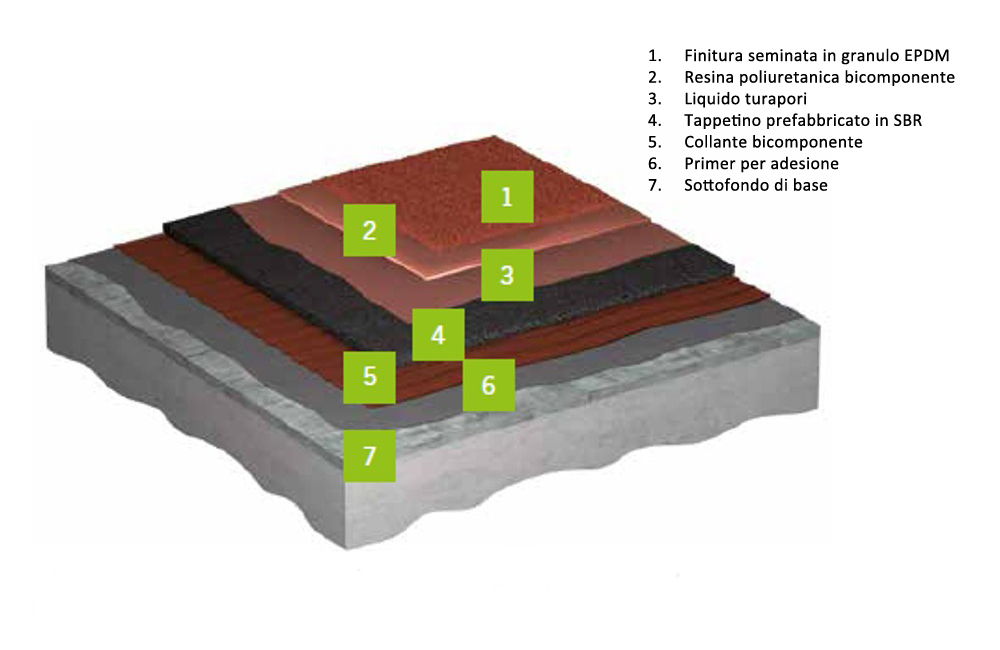

Tappeto prefabbricato

Questo tipo di sistema è costituito da una mescola di gomma lavorata mediante calandratura seguita da indurimento e laminazione. È in gran parte non poroso e presenta una finitura superficiale goffrata o strutturata per migliorare la trazione e la resistenza allo scivolamento. Ovviamente, producendo il materiale di rivestimento nelle condizioni controllate di uno stabilimento, le sue proprietà prestazionali risultano molto uniformi. Inoltre, poiché lo spessore della lastra può essere controllato in modo molto accurato, si evitano possibili problemi dovuti alla presenza di aree più sottili sulla struttura realizzata. D’altra parte, l’installazione del materiale richiede un alto grado di abilità e precisione. Il produttore si avvale di una squadra di installatori qualificati. Il tappeto deve essere incollato al sottofondo con un adesivo. Le giunzioni di testa devono essere eseguite a regola d’arte, sia tra lastre adiacenti che tra la superficie e i bordi perimetrali della pista. La durata della superficie dipende dall’integrità del legame tra essa e la base. Il materiale si conformerà ovviamente ai contorni e alle irregolarità della base su cui è incollato: è quindi importante che il calcestruzzo o l’asfalto sottostante sia pienamente conforme ai requisiti di pendenza e livello di profondità stabiliti, per evitare la formazione di acqua stagnante.

Il grande vantaggio di questo sistema è che lo spessore è garantito e le proprietà dinamiche sono uniformi per tutta l’installazione. Inoltre, è molto facile riparare eventuali sezioni danneggiate tagliando l’area interessata e incollando una lastra di ricambio tagliata a misura.

Sistemi realizzati In-Situ

L’altro gruppo principale di sistemi di pavimentazione comprende i prodotti fabbricati in loco a partire dalle materie prime. Questi possono essere suddivisi in tre tipi principali: elastomeri colati, granuli di gomma legati alla resina e sistemi compositi.

Per tutti questi sistemi, la compatibilità delle materie prime è di vitale importanza. Tutti i produttori e gli installatori affidabili di sistemi di pavimentazione preparati in situ devono assicurarsi, attraverso un monitoraggio costante e test a campione, che ogni componente non abbia un effetto negativo su un altro che fa parte dello stesso prodotto di pavimentazione. È consigliabile disporre di una fornitura costante di ogni ingrediente e di dati di prova che confermino le prestazioni di ogni combinazione.

Poiché le proprietà finali di questi sistemi dipendono in larga misura dalla natura delle materie prime consegnate in cantiere, dalla loro miscelazione e dalla posa in opera, il funzionamento di un sistema completo di controllo della qualità è un prerequisito essenziale per un impianto completato in modo soddisfacente.

Elastomeri colati (poliuretano in tutto lo spessore)

Questi prodotti vengono posati come poliuretano liquido. La resina poliuretanica colata viene preparata miscelando due componenti, poliolo liquido e isocianato nelle giuste proporzioni.

Di solito, la resina poliuretanica miscelata viene applicata alla base della pista, stendendola in uno spessore tipico di 4 mm e distribuendo la gomma sminuzzata sulla superficie non polimerizzata. Dopo la polimerizzazione, si rimuovono i granuli in eccesso e si applica un altro strato nello stesso modo. Dopo la polimerizzazione di questo secondo strato, si procede a una terza e ultima applicazione, terminando con la semina della finitura testurizzata finale in granuli di EPDM colorati.

Alcuni prodotti utilizzano un metodo diverso per formare la struttura della superficie superiore.

Invece di utilizzare granuli di EPDM parzialmente incorporati, la superficie finale in poliuretano colato viene lasciata polimerizzare fino a raggiungere una consistenza appropriata e poi viene data una finitura “impunturata” utilizzando un rullo ricoperto con un materiale adatto. La resina testurizzata viene quindi lasciata polimerizzare completamente.

Tutti i sistemi di elastomeri colati non sono porosi e quindi è di fondamentale importanza che vengano rispettati i requisiti di pendenza e di livello previsti, altrimenti nelle zone “basse” potrebbe formarsi un ristagno d’acqua. La superficie finale è in gran parte priva di giunti e dovrebbe aderire bene alla base, se è completamente asciutta. Tali superfici sono resistenti e durevoli, a condizione che siano state formulate correttamente utilizzando materie prime compatibili, miscelate in modo appropriato e installate in condizioni ambientali soddisfacenti.

Granuli di gomma legati alla resina (superficie spruzzata)

Questi prodotti sono costituiti da uno strato principale di gomma in briciole legata a resina poliuretanica, rifinito con un rivestimento superficiale testurizzato di vernice poliuretanica. Il granulo viene miscelato con una resina poliuretanica monocomponente indurente all’umidità nelle giuste proporzioni. Questa miscela molto viscosa viene poi stesa con una macchina pavimentatrice sulla base della pista, controllando lo spessore con barre rasanti. Dopo l’indurimento, su questo tappeto di gomma vengono applicate a spruzzo due mani di vernice poliuretanica colorata, contenente un aggregato di gomma fine, per conferire alla superficie finita la giusta trazione e resistenza allo scivolamento.

Questi sistemi presentano molti dei vantaggi degli elastomeri colati, anche se si riconosce che sono molto meno durevoli. Un vantaggio è la loro porosità, che fa sì che anche le aree leggermente fuori tolleranza per i livelli non ristagnino. Alcuni sistemi di verniciatura a spruzzo possono risultare non porosi se viene applicata una quantità eccessiva di vernice a spruzzo.

In aree particolarmente soggette a usura, come alla fine delle piste di lancio del giavellotto, nel punto di decollo del salto in alto e dove sono fissati i blocchi di partenza, è consuetudine “rinforzare” la superficie con ulteriore materiale in resina fusa prima di applicare a spruzzo gli strati di finitura.

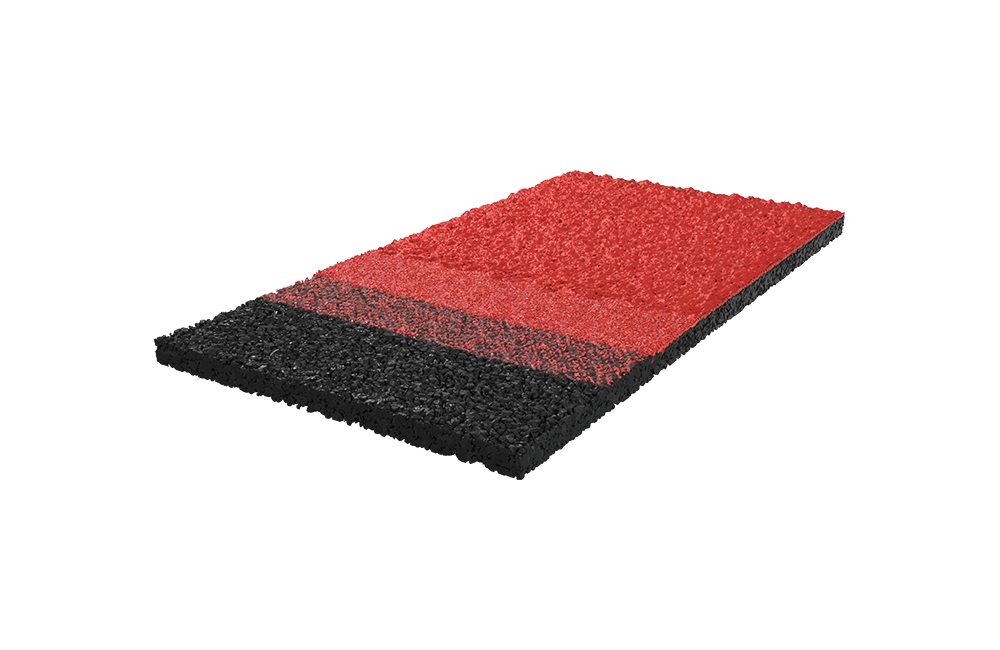

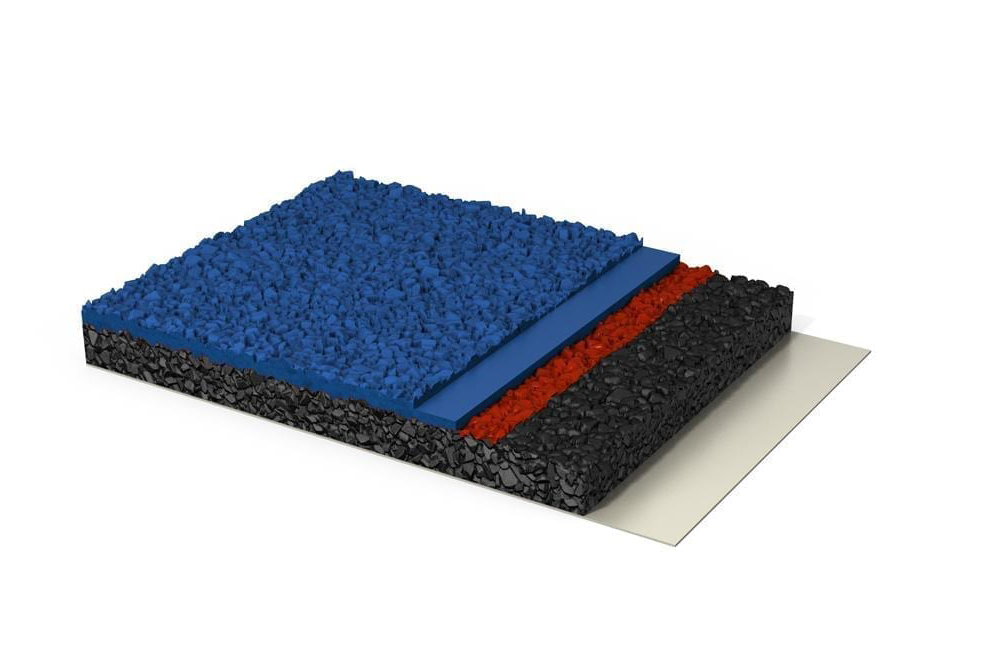

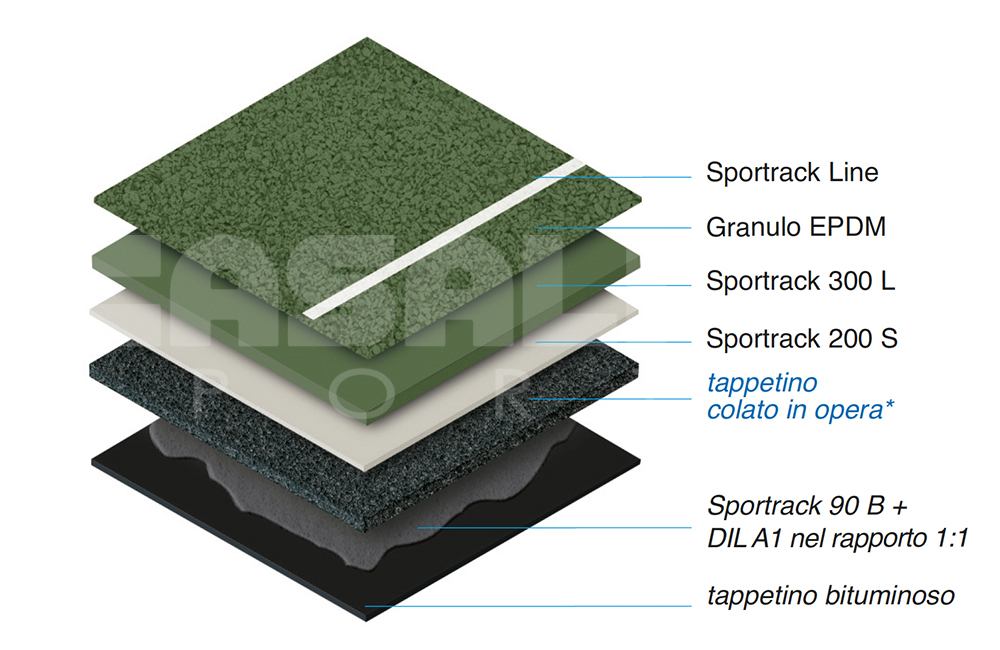

Sistemi compositi (sandwich)

Questi sistemi sono formati da un materassino di base di gomma friabile (SBR) legata alla resina, in genere di circa 9 mm di spessore. Dopo l’indurimento, il materassino a struttura aperta viene stuccato con granuli di gomma molto fine, quindi viene applicato uno strato di elastomero colato come superficie superiore. Lo spessore assoluto di questo strato di colata deve essere di almeno 4 mm per garantire una durata adeguata, ma può essere superiore per migliorare ulteriormente la durata della superficie e facilitarne la riparazione, consentendo di smerigliare la parte superiore della superficie prima di ricoprirla con l’elastomero colato. I fornitori di materiali sintetici e gli appaltatori dovrebbero chiarire agli acquirenti che uno strato di elastomero colato di spessore assoluto inferiore a 4 mm avrà una durata inferiore e potrebbe non essere in grado di essere ripavimentato con successo. L’aspetto dell’impianto finito è identico a quello di un sistema in elastomero colato, ma le superfici sono ovviamente meno costose perché utilizzano una quantità minore della costosa resina poliuretanica colata.

Sono disponibili anche sistemi compositi in cui uno strato di base prefabbricato viene consegnato in loco in rotoli, incollato con un adesivo alla base e poi rivestito con uno strato superiore miscelato da materie prime e applicato in loco.

La durata di questi sistemi compositi si colloca tra quella degli altri due sistemi in-situ sopra citati. Le prestazioni della superficie sono simili a quelle dei sistemi in elastomero colato, tranne per il fatto che l’assorbimento degli urti e la deformazione verticale tendono a essere leggermente superiori (più morbidi) rispetto ai prodotti in resina colata a tutta profondità.

Una buona aderenza dello strato di base all’asfalto sottostante e tra lo strato superiore di poliuretano e lo strato di base è essenziale per una lunga durata della superficie. L’umidità intrappolata nello strato di base sarebbe dannosa.

Sebbene il sistema debba essere non poroso, alcuni progettisti prevedono uno strato di asfalto poroso al di sotto, in modo da far defluire l’umidità che potrebbe penetrare nello strato inferiore poroso lateralmente o attraverso lo strato superiore.

In conformità a quanto riporta la WA, la FIDAL ha chiarito che i sistemi con tappetino realizzato in opera e quelli con tappetino prefabbricato e incollato appartengono a un’unica tipologia costruttiva, quella dei “sandwich”, ed ha pertanto eliminato dalla nuova versione della Circolare Tecnica la voce “sistemi misti”.