Speciale erba sintetica / 5.

La terza generazione dei manti artificiali è quella che vede l’erba intasata non solo con sabbia ma con granuli elastici che perfezionano le prestazioni di gioco.

Intaso prestazionale e intaso di stabilizzazione, il cuore dell’erba sintetica

(foto courtesy SafitexTurf)

Se l’intaso di stabilizzazione serve a mantenere stabile il manto, l’ intaso prestazionale è quello che “fa la differenza” sui campi di gioco dell’ultima generazione.

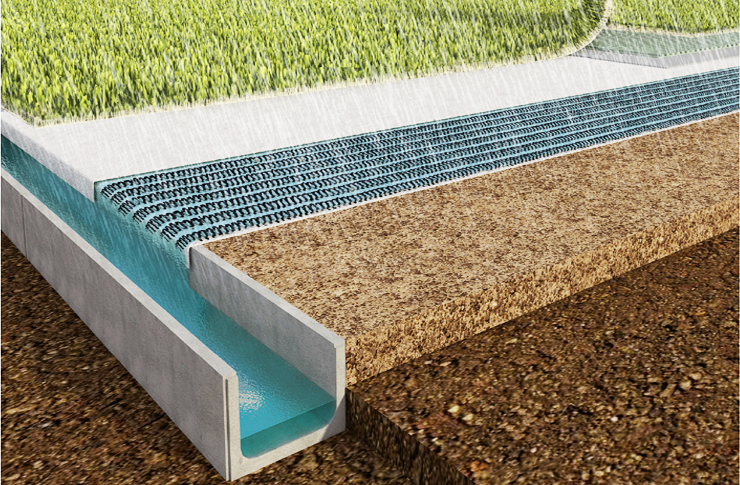

Il tappeto in erba sintetica viene dunque “appesantito” intasandolo con uno strato di sabbia silicea di 10-15 mm, per renderlo stabile. Secondariamente, al posto della sabbia è possibile impiegare un intaso di natura vegetale.

Nella gallery, sabbia silicea per intaso di stabilizzazione prodotta da Sibelco Italia nello stabilimento di Fossano (a destra).

Nei manti con altezza di almeno 40 mm, al di sopra dell’intaso di stabilizzazione viene steso uno strato di granuli elastici con funzione prestazionale, che rende più morbida la superficie di gioco migliorandone l’interazione con i tacchetti delle scarpe dei giocatori. Il filo rimane libero per un’altezza di 12-15 mm, e il doppio intaso garantisce che questo rimanga in posizione verticale, preservandolo anche da un’eccessiva usura.

Il regolamento LND prevede sette tipologie di intaso prestazionale.

1) Gomma termoplastica vergine in granuli, esente da polveri, priva di componenti riciclati da post consumo o sfridi derivanti da lavorazioni inerenti altri settori di utilizzo.

2) Gomma EPDM vergine in granuli, dove la materia prima non può essere inferiore al 22%; gli altri requisiti come per la gomma termoplastica.

3) Miscela di materiale organico (particelle, filamenti e granuli di origine vegetale) con granuli di gomma SBR nobilitata, oppure termoplastica o EPDM vergine, in misura non superiore al 30% del peso in prodotto essiccato.

4) Granuli di materiale vegetale incapsulati con un film di resina poliuretanica esente da inquinanti.

5) Granuli di gomma vulcanizzata nobilitata, colorati e incapsulati con resina poliuretanica (ricavati da PFU, pneumatici fuori uso): i granuli devono essere lavati, esenti da polveri, da parti metalliche e tela, verniciati e incapsulati con un film di speciale resina poliuretanica esente da inquinanti che mantenga le caratteristiche di elasticità e resistenza tipiche della materia prima secondaria.

6) Miscele di materiale organico vegetale al 100% (particelle, filamenti e granuli), senza granuli di gomma aggiunti.

7) Organico di sintesi in granuli elastomerici estrusi insieme con una componente vegetale: questa deve essere almeno pari al 20%.

Nella gallery, semilavorati e granuli nobilitati: da sinistra, Tritogom; Tritogom e Microgomma in esposzione a FSB 2019; Polytan.

Ricordiamo che i granuli di gomma SBR, non rivestiti di resina sintetica, non sono più ammessi per il rischio di rilascio di sostanze potenzialmente nocive. A questo proposito, ricordiamo che l’ECHA, Agenzia europea delle sostanze chimiche, ha in corso una procedura per la miglior definizione dei parametri di sicurezza dei derivati da pneumatici fuori uso, di cui parliamo in un altro articolo.

Ciascuna delle tipologie di intaso ha i suoi pregi, e la scelta può dipendere dal costo (più economici i granuli in SBR nobilitato, più costosi quelli in materiale plastico vergine), piuttosto che dall’equilibrio tra durata, elasticità, comfort, oltre che dalla manutenzione necessaria a ricaricare il materiale eventualmente dilavato con la pioggia.