Speciale erba sintetica / 3.

Il “sistema erba sintetica” parte dalla fibra polimerica, che viene estrusa per diventare filato, e quindi tessuta in teli.

Come nasce l’erba sintetica: dal filato al tessuto

(Immagini della produzione di Radici Pietro Industries & Brands)

Per capire come nasce l’erba sintetica occorre partire dalla materia prima.

Sia il polipropilene che il polietilene sono polimeri sintetici della famiglia delle poliolefine, ovvero polimeri che vengono sintetizzati a partire dalle olefine, molecole semplici derivate dalla lavorazione del petrolio. Facendo reagire tra loro migliaia di molecole di etilene tramite una reazione detta polimerizzazione, si ottiene il polietilene; analogamente, dal propilene si ottiene il polipropilene.

Il polietilene (PE) è un materiale di larghissimo uso, in particolare nel settore delle materie plastiche: si utilizza dai film per imballaggio ai sacchetti, dai tubi alle applicazioni medicali. Ci sono diversi tipi di PE, che si differenziano tra loro per la struttura che la macromolecola assume in funzione del processo e delle condizioni di polimerizzazione condizionando le prestazioni meccaniche del materiale finito.

Anche il polipropilene (PP) è utilizzato in campi applicativi simili a quelli del PE. Pur essendo chimicamente molto simili, le due poliolefine presentano alcune differenze; in particolare il PE, grazie al minor coefficiente di attrito, si presta per quelle applicazioni in cui il contatto tra la pelle degli atleti e il materiale deve essere il meno abrasivo possibile. Inoltre il PE è meno sensibile all’azione dei raggi solari; d’altra parte, il PP ha una tenacità maggiore ed una maggiore rigidità.

Sulla base di queste proprietà specifiche, l’erba sintetica in PE è utilizzata soprattutto in sport di contatto come il calcio e il rugby, mentre il PP è usato prevalentemente in sport come il tennis, il calcetto, l’hockey e il golf. Il regolamento della LND impone comunque, per l’omologazione dei campi di calcio, l’uso del PE.

Il filato

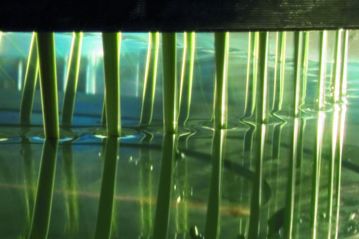

La produzione dei filati di erba sintetica parte dal processo di lavorazione chiamato “estrusione”. I granuli delle materie plastiche (poliolefine, poliammidi, etc.) utilizzate nella realizzazione dell’erba artificiale vengono riscaldati e fusi in un cilindro alla cui estremità si trova un foro da cui il materiale fuso fluisce in modo continuo (forzato da viti elicoidali), secondo il modello dell’orifizio stesso.

Con un estrusore a testa forata si produrrà il cosiddetto monofilo “monoestruso”, che può avere qualsiasi forma, dipendendo dal foro dell’estrusore stesso. Le caratteristiche di ciascun manto finale potranno essere accentuate prevedendo specifiche forme del filo, che influiranno su resistenza, morbidezza, elasticità. La presenza di una nervatura rende il filo più resiliente rispetto ad un filo totalmente piatto che tenderebbe a non riprendere la posizione verticale dopo lo schiacciamento.

Il processo a valle dell’estrusore prevede una fase di stiro, “enzimaggio“, e un processo di “fibrillatura”, che consiste nel praticare, tramite un sistema di aghi in rotazione, dei tagli lungo la bandella, i quali generano un aspetto reticolare che caratterizza univocamente il prodotto fibrillato ed ha lo scopo di legare le molecole in modo da resistere alle sollecitazioni in ogni direzione, tipiche nel gioco del calcio.

La raccolta dei filamenti, una volta raffreddati, prevede poi l’avvolgimento di un singolo capo, mediante una bobinatrice, per lunghezze anche di 7 km. I filati possono essere finiti con lavorazioni che ne definiscono le caratteristiche finali: possono essere ritorti con la torsione su se stessi di più capi, o arricciati.

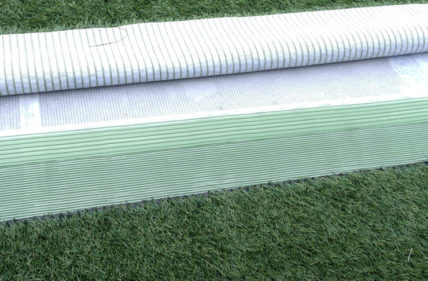

La tessitura

Le bobine di filo passano quindi nella macchina che esegue il tufting. Una volta che il filo è inserito nella cruna degli aghi, si inserisce il rotolo di “primario”, il supporto sul quale sarà cucito il filato durante la tessitura, solitamente costituito da fibre 100% di poliestere. La distanza tra i “punti” è anch’essa una scelta in funzione dell’utilizzo (per il calcio non devono essere troppo fitti).

Penetrati gli aghi nel primario, i coltelli tagliano il filo alla misura desiderata (da 11 fino a 70 mm). L’erba da 11 mm viene usata per l’hockey, quella da 15 mm per il tennis, quelle da 20 e 25 mm per i campi polivalenti (calcio e tennis); per il calcio si adottano gli spessori da 40 a 60 mm, mentre le altezze fino a 70 sono destinate al rugby.

Una volta completata la tessitura, il manto è pronto per la così “spalmatura“, che fisserà definitivamente il “punto” al supporto. Questa viene effettuata spalando del lattice naturale sul dorso del primario, che viene quindi passato nel forno di essiccazione. Il tappeto è quindi pronto per essere tagliato nella misura voluta.

La capacità del filo di resistere nel tempo viene testata con due specifiche apparecchiature: il Lisport, che simula l’abrasione dei tacchetti delle scarpe da gioco, e lo Xenotest che simula, con una serie di lampade, l’effetto della luce solare nel tempo.

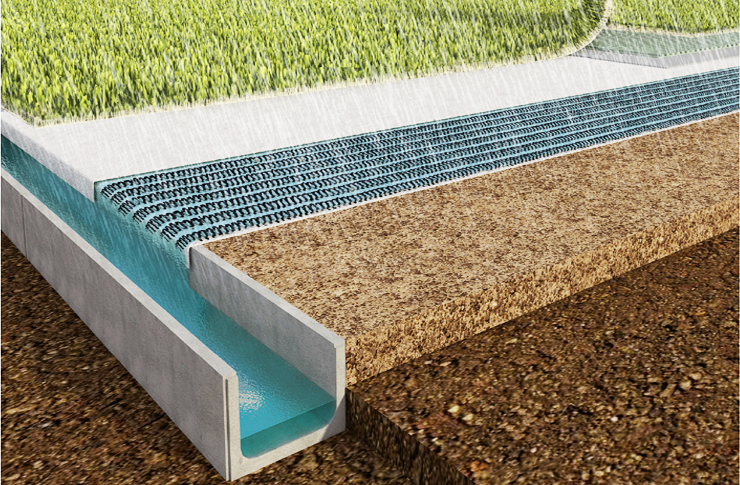

Il sistema di incollaggio

Il campo in erba sintetica è costituito da una serie di teli affiancati tra loro. Il fissaggio dei teli fra loro deve essere garantito per evitare che un telo scorra rispetto all’altro.

Il “sistema di incollaggio”, costituito dalla banda di supporto, dalla colla e dal primario con la relativa spalmatura, deve nel suo complesso resistere alle sollecitazioni meccaniche ed evitare il cedimento degli accoppiamenti dei teli che, affiancati, costituiscono il manto.